Conçus en impression 3D grâce à la collaboration entre Inovsys et les sociétés 3D Medlab et AnastoScope, des masques pour praticiens médicaux, adaptés aux morphologies de visages, sont en cours de finalisation sur le Technocentre, sous l’égide de la TEAM Henri Fabre

Le confinement n’empêche pas d’explorer toujours des pistes d’innovation. Le projet « Mimesis » en apporte la preuve sur le Technocentre de TEAM Henri-Fabre. Puisque la France manquait de masques pour se protéger du COVID-19, la plateforme technologique s’est penchée sur l’intérêt d’en fabriquer grâce aux potentialités de la fabrication additive. Mais sur la base d’un postulat plus poussé que la réalisation d’un produit standard, la flexibilité de la technologie étant utilisée pour personnaliser au maximum le masque afin de le conformer à la morphologie du visage de son porteur.

Nombre de praticiens du monde médical et paramédical vont devoir désormais se protéger quotidiennement et durant plusieurs heures de projections susceptibles d’être contaminées. Dentistes, orthodontistes font partie des premiers concernés. Un masque au design sur-mesure, lavable des centaines de fois, améliorerait leur confort de travail tout en évitant la problématique de l’élimination ou du recyclage des produits usagés.

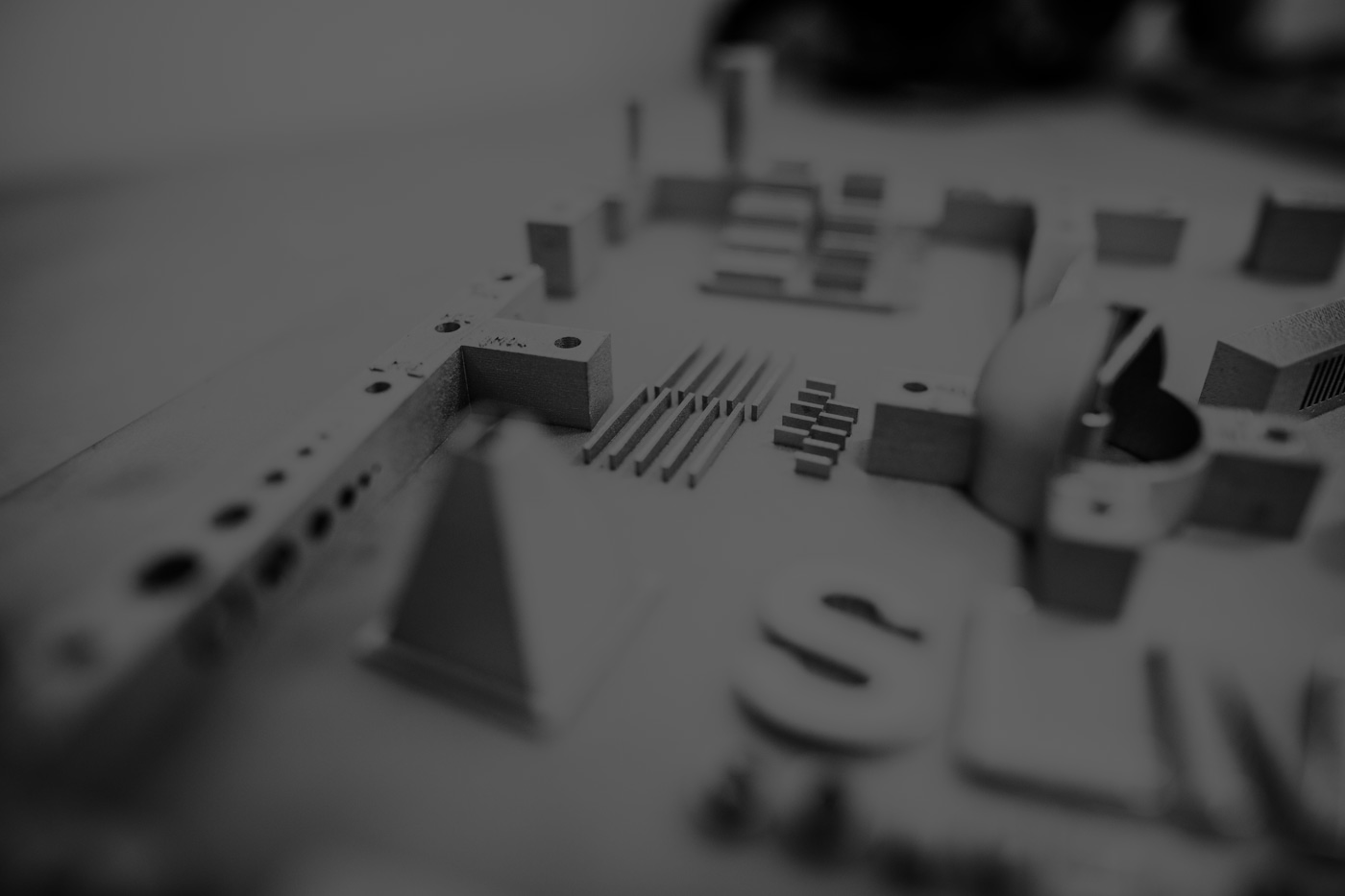

Implantée sur le Technocentre, la société Inovsys, forte de ces compétences en conception de pièces spéciales pour l’aéronautique ou l’énergie, assure la mise au point du design du produit, tandis que 3D Medlab, spécialisée dans la conception et la production de dispositifs médicaux en impression 3D, en assure la fabrication pour le secteur médical en vue d’une certification aux normes exigées pour la protection respiratoire au niveau FFP1 ou 2.

Et AnatoScope est entrée aussi dans le projet. Cette société montpelliéraine développe des solutions logicielles pour convertir tout type d’image médicale d’un individu en son avatar anatomique 3D en vue de la production de prothèses. Sa technologie permet ici, à partir d’un scan 3D obtenu avec un smartphone, d’adapter automatiquement le design du masque à la morphologie faciale du client, pour un confort optimal. Le directeur opérationnel de TEAM Henri-Fabre, Franck Bocquet coordonne l’ensemble, en chef de projet.

Aboutissement proche

« Aujourd’hui, nous avons sécurisé le design et le partenariat est en cours de consolidation, les acteurs impliqués œuvrant sur leurs fonds propres, indique-t-il. Ce masque hybride combine une base en TPU (polyuréthane thermoplastique), un élastomère aux propriétés adaptées à cet usage, et un dispositif de grille portant un filtrant haute technicité.

Nous améliorons l’étanchéité et le confort. Nous peaufinons l’ajout d’une visière clipsable et étudions d’autres applications éventuelles, par exemple dans un environnement industriel. Notre concept présente un potentiel intéressant en termes de variation de design, de combinaisons entre éléments sur-mesure et formes standardisées, le tout réalisable en une seule opération de fabrication. Le recours à l’impression 3D laisse également envisager d’intéressantes possibilités, pourquoi pas en intégrant de l’instrumentation et des capteurs connectés à l’avenir…

Pour l’heure, nous levons les écueils les uns après les autres. Nous comptons débuter les essais de terrain sur un panel d’utilisateurs dans les jours qui viennent. Nous savons que le besoin existe. Avec la capitalisation de nos expériences et savoir-faire, à nous d’être au rendez-vous d’un produit qui y réponde à un coût maîtrisé. Les résultats des essais effectués en interne sont déjà prometteurs ».

Il faudra ensuite passer aux phases de certification. « En première cible, nous ne visons pas une norme applicable aux dispositifs médicaux, mais aux équipements de protection individuelle compatible avec un usage en cabinet médical », précise Franck Bocquet.