Le groupe énergétique est l’un des initiateurs de l’écosystème Henri-Fabre depuis sa création. Sécurisation de son réseau de partenaires, résolution de problématiques techniques, repérage de pépites, mutualisation d’outils, logique d’innovation, contribution au développement économique local… EDF y trouve largement son compte.

« Toutes les filières de ce territoire, à commencer par leurs donneurs d’ordre, Airbus Helicopters, EDF, le CEA, Thales Alenia Space, DCNS, CNIM, ont besoin de sécuriser leur réseau de partenaires. Ce projet a été conçu pour permettre aux donneurs d’ordre d’engager des projets interfilières sur des technologies d’avenir mais aussi de fortifier leur tissu de sous-traitants, lesquels sont ici plus qu’ailleurs plus dépendants de leurs donneurs d’ordre », insiste Nathalie Alexandre, directrice Grand Projet à la délégation régionale EDF.

Le groupe, qui confie 560 M€ d’achats par an à près de 5 000 entreprises sur la région PACA dont 80 % auprès de TPE et PME, est avec Airbus Helicopters un des initiateurs du projet public-privé, qui ambitionne de développer un pôle de référence mondiale dans le domaine de la mécanique, matériaux, procédés du futur et services avancés à l’industrie*. Vincent Gabette, directeur de l’unité de production hydraulique d’EDF assure à ce titre la vice-présidence de l’association TEAM Henri Fabre (Technologies and Expertise in Advanced Manufacturing), présidée par Gérard Goninet, directeur du site de Marignane d’Airbus Helicopters.

Pour EDF, le deal est gagnant-gagnant. « En mettant à disposition des PME des moyens et de la formation de haut niveau, on leur donne la possibilité de diversifier leurs marchés, de croître et dès lors, d’investir dans l’innovation. Les donneurs d’ordre, eux, parient sur l’interfilière pour gagner en compétitivité et créer de la valeur », assure Nathalie Alexandre.

« Nous avons très rapidement trouvé des points d’accroche sur des projets avec DCNS et Airbus Helicopters », explique Jean-Claude Van Duysen, chargé de mission R&D chez EDF, qui dit avoir retrouvé la réactivité de la Silicon Valley, où il a passé 5 ans pour installer un centre de recherche près de San José.

Plus vite, plus loin et moins cher

Pour Nathalie Alexandre, cette souplesse est aussi le fruit d’un mode de fonctionnement très pragmatique entre industriels. L’absence de concurrence entre les industriels leur permette aussi d’aller loin dans les synergies.

« Certaines technologies évoluent très vite. En mutualisant, on va plus vite, plus loin et c‘est moins cher ».

À ce jour, six groupes de travail interfilières ont été créés sur les thématiques de la fabrication additive, la corrosion, la tribologie, la fonderie rapide, les composites, et les vieillissements des peintures. Et quatre autres sont à l’étude.

Repérer des pépites

Chacun y trouve un centre d’intérêt finalement spécifique.

« Chez EDF, nous sommes davantage dans une logique d’innovation, dans le but de partager les risques avec d’autres industriels intéressés comme nous par toutes les thématiques liés à l’industrie du futur, comme l’impression 3D ou les nouveaux types de revêtements », ajoute le chargé de mission R&D aujourd’hui basé à Paris.

Aussi, l’énergéticien y trouve les ressources nécessaires pour solutionner des problématiques, « grâce à cette communauté qui présente l’immense avantage de fédérer en son sein des industriels, des académiques, des structures de développement économique ou encore Inovsys ». La plateforme labellisée « Investissement d’avenir » se présente comme la seule en France dans la mécanique (cf.encadré).

Une solution dans des temps courts

« La clef de son succès est la force de son réseau de compétences multiples et mobilisables très rapidement, ce qui lui permet de fournir une solution dans des temps très courts tout en offrant un cadre juridique sécurisé pour nos projets pose Nathalie Alexandre. « Chez EDF, par exemple, nous étions confrontés à un problème de renouvellement de pièces sur nos barrages sans avoir la solution en France, faute de fonderies. Nous avons fourni le cahier des charges à Inovsys, qui a proposé deux solutions, dont une qui répondait au besoin initial mais nous permettait en outre d’optimiser l’écoulement des eaux. Ils nous ont donc livré une technologie, un fournisseur et une comparaison technico-économique des deux solutions. »

A.D

Inovsys accroît ses moyens avec une imprimante 3D métallique

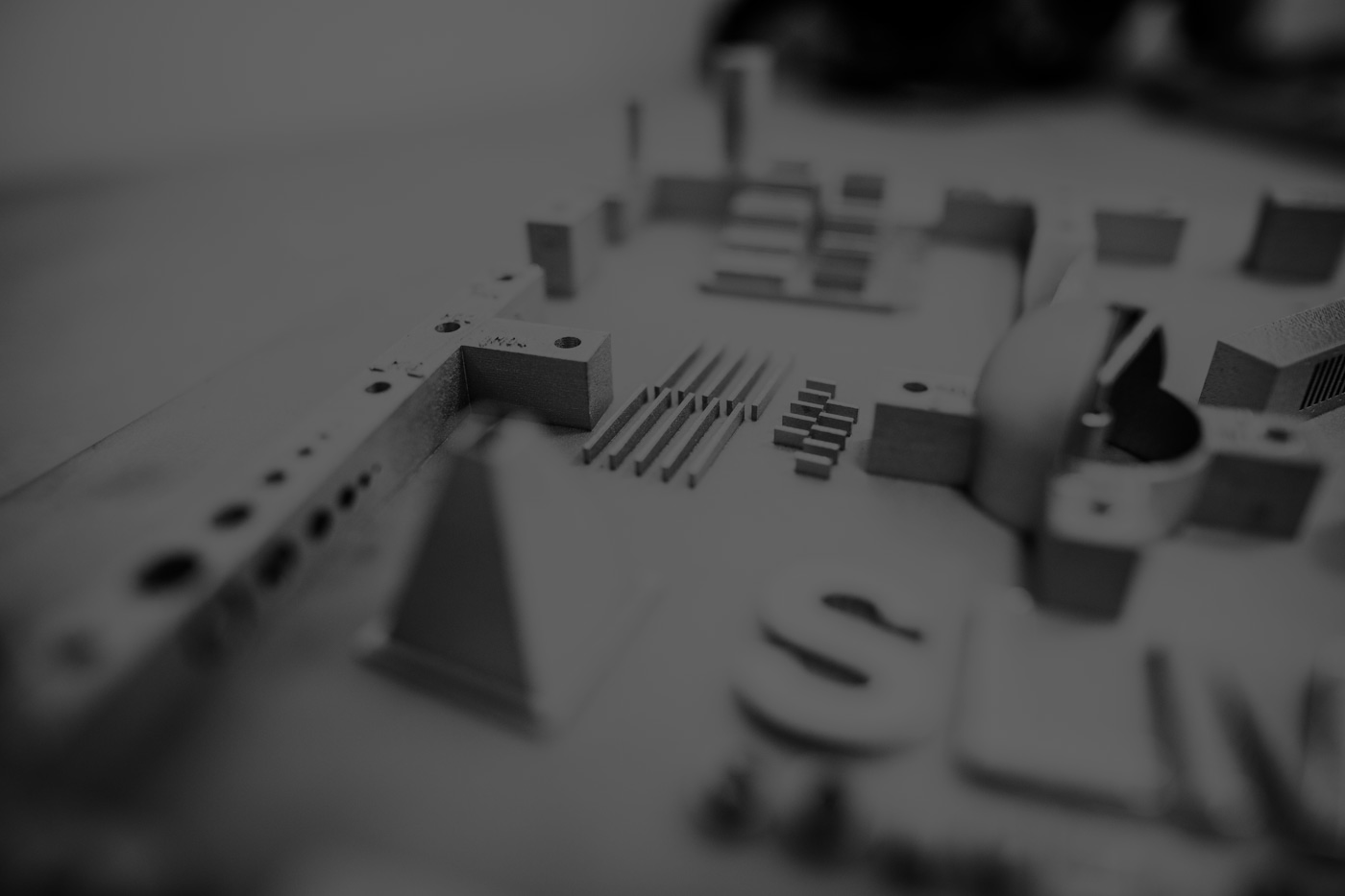

Le technocentre et ses partenaires, notamment Inovsys, proposent un ensemble de moyens technologiques d’une valeur de 12 M€ : revêtements intelligents et multifonctionnels, technologies de fabrication et les procédés d’assemblage, laboratoire caractérisation physico- chimique, prototypage rapide, usinages complexes, ingénierie numérique, salle de réalité virtuelle…

Inovsys accroît encore ses moyens. Il vient notamment de réceptionner une imprimante 3D métallique (aluminium, acier, inox, titane…). Un investissement, de plus de 700 K€. « Ce procédé de rupture permet de s’affranchir des limites standards de fabrication, de réaliser des pièces complexes, intégrant davantage de fonctions, en s’affranchissant de la réalisation d’outillages, et de faire des pièces adaptées à chaque besoin ».